※記事内に商品プロモーションを含む場合があります

はんだこてのこて先が黒くなってはんだが乗らないのは

こて先が酸化して酸化膜が出来てしまったから。

ほとんどの場合はんだが溶けず

溶けたとしてもこて先にはのらずに弾いてしまいます。

今回は、酸化膜が出来てしまった時の対処法を紹介します。

こて先に黒い酸化膜が出来てはんだがのらない時の対処法

公式な対処法として太洋電機産業のよくある質問より

Q:こて先が黒くなりはんだがのらなくなったのですが。

A:黒いものは酸化膜です。電源を切り、こて先が冷えた状態で目の細かい紙ヤスリで軽くこすって落としてください。酸化膜を出来にくくするために、すぐにこて先にはんだを補充してください。頻繁にこの現象が起きる場合は、チップリフレッサーBS-2 をお使いください。

太洋電機産業株式会社のよくある質問より引用

こて先を削る時に削り過ぎない様に注意が必要で、必要以上にこすって削ると

鉄コーティングの下にある銅の母材が出て侵食の原因となります。

また、速やかに半田を補充しないと、再び酸化膜が出来てしまいます。

面倒な場合は、チップリフレッサーを使えばより簡単にのりを復活出来ます。

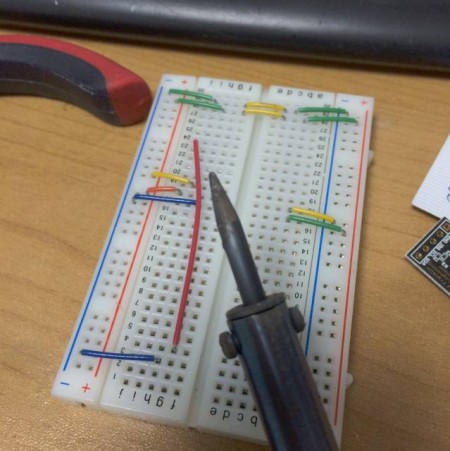

はんだ吸い取り線を使った独自の復活方法

はんだを吸い取った、はんだ吸い取り線を使います。

はんだを吸ったはんだ吸い取り線にこて先をなすりつけると

吸い取り線とこすれることで酸化膜が取れ、同時に半田がコーティングされます。

上の方法だと、一度常温に戻さなければならないので

こちらの方が続けて作業が出来るので良いと思います。

削っても、吸い取り線でもダメな頑固な酸化膜は、

こて先の交換をした方が良いと思います。

ヤスリなどで削っても使えますが、銅が露出していると

はんだに銅が喰われて、こて先が侵食して穴が開いてしまいます。

【関連】半田ごて(KS-30R)のこて先が腐食した!

こて先に酸化膜を作らない様にする為の予防法

一番は、はんだこての電源をずーっと入れっぱなしにしない事。

私の場合はコレで、コンセントを抜いたと思って数時間後に気付いたら

酸化膜が出来ていました。

電源入れっぱなしで作業をしないとこて先の温度が上がりっぱなしになり

より酸化が促進されます。

なので、パワーコントローラーなどでこて先の温度を抑えるのも良いと思います。

また、鉛フリー半田だと、酸化膜ができやすい様です。

参考になる動画

小手先は消耗品なので予備があると安心です。